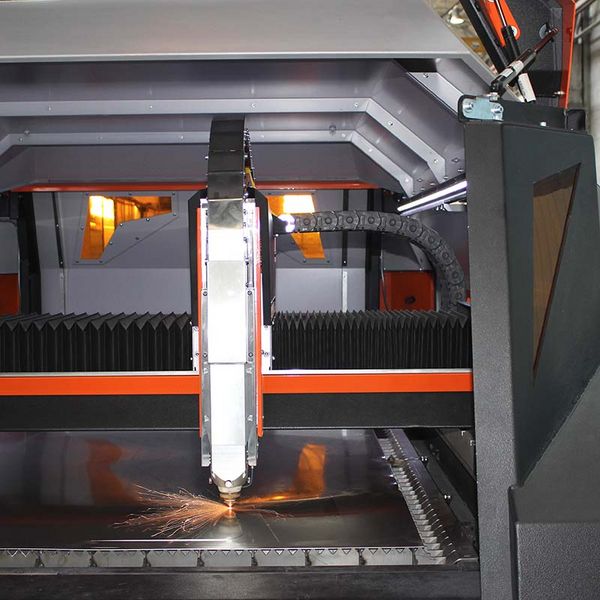

>Высокоточный лазер запущен в работу

В ПАО ААК «ПРОГРЕСС», лидирующем предприятии Приморского регионального отделения Союза машиностроителей России, состоялся торжественный запуск нового комплекса лазерной резки российского производства фирмы «Лазер Мастер Групп». Раскроечный высокоточный лазер установлен на участке заготовительно-штамповочного цеха. Данное событие стало поистине праздничным для работников цеха, ведь появление нового оборудования значительно облегчит работу по изготовлению деталей.

«Когда-то вырубали детали штампами на кривошипных прессах. С появлением лазерного комплекса в цехе изготовления заготовительно-штамповочной и объёмной оснастки стали заготовки возить туда, а это потеря времени на транспортировку. Сейчас мы очень рады, что такой лазер появился у нас, мы долго его ждали. Теперь сократится время на изготовление деталей, тем самым увеличится их количество, исчезнут транспортные расходы. Одно из важнейших отличий этого станка от уже существующих лазеров в том, что он может резать медь и латунь, что необходимо для изготовления деталей в нашем цехе», — рассказывает заместитель начальника заготовительно-штамповочного цеха по подготовке производства Виктор Кочеров.

Высокоточные лазерные станки серии ЛМ-3015Л4 предназначены для резки низкоуглеродистой стали толщиной до 20 мм, нержавеющей стали толщиной до 12 мм, меди толщиной до 6 мм. Данные станки дают возможность быстро изготовить детали сложной конфигурации, гарантируя высокую точность реза при минимальном количестве отходов вырезаемого материала. В результате лазерной резки на кромке изделия почти не образуются заусенцы, поэтому требуется совсем незначительная последующая обработка. Станки работают по принципу «летающей оптики»: разрезаемый материал остается неподвижным, в то время как режущая головка двигается по трем осям (X, Y, Z).

Немаловажным достоинством лазерного комплекса является его оснащение зональной системой дымоудаления с автоматическим переключением зон. Обеспечивается подключение к вытяжной системе только той зоны раскройного стола, в пределах которой в данный момент происходит лазерная резка, — это позволяет уменьшить требования к производительности вентиляционной системы и достигнуть максимальной эффективности дымоудаления.

Высокое давление, подаваемое в зону реза, позволяет производить раскрой цветных металлов с высоким качеством.

Волоконные лазеры обладают неоспоримыми преимуществами перед другими типами лазеров. Во-первых, они не требуют обслуживания, лазер находится в закрытом и опечатанном корпусе, который исключает попадание загрязнений. Также отсутствует необходимость в расходных материалах и высокооплачиваемом обслуживающем персонале. Во-вторых, волоконные лазеры являются самыми надежными среди всех имеющихся типов и обладают настолько большим ресурсом работы, что он не может быть выработан в рамках десятилетия. В-третьих, выходное излучение волоконного лазера отличается очень высоким качеством и стабильностью параметров луча. Кроме всего перечисленного, установленный на станке лазер может использоваться при резке высокоотражающих материалов, таких как латунь, алюминий, медь, оцинкованная и нержавеющая сталь и даже пластик, а также позволяет осуществлять не только резку, но и гравировку металла, имеется поддон для сбора деталей.

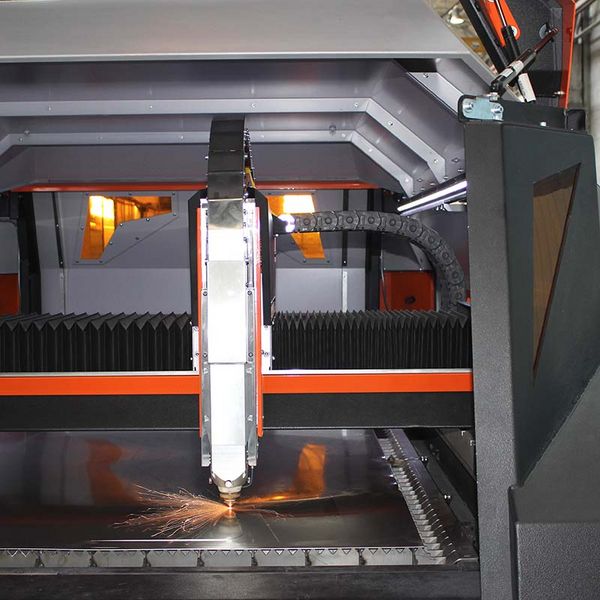

Один из создателей компьютерной программы техник-технолог Денис Кочеров комментирует: «Уже существуют готовые программы на раскроечном участке цеха изготовления заготовительно-штамповочной и объемной оснастки. А чтобы создать новую программу для этого комплекса, мы «прогоняем» готовый чертеж детали в электронном виде через программу, вводим код для выполнения операции, в данном случае раскроя, и станок начинает работать по заданной программе, сам читает и производит работу».

Данный комплекс позволяет оператору удаленно выполнять наиболее востребованные действия на лазерном станке. Операторы установок прошли обучение в цехе, где сотрудники уже имеют опыт работы на данном устройстве, а представитель компании поставщика лазерного раскроечного комплекса провел мастер-класс и объяснил принцип работы на новом оборудовании, что позволит максимально использовать практически безграничные возможности лазера.

Оператор станков с программным управлением Александр Новицкий рассказал о программном управлении лазера: «Программа оказалась не столь сложной, здесь пригодился многолетний опыт работы на станках с программным управлением — раньше я работал на гидроабразивных станках. Отличие в том, что на гидроабразивные станки мы составляли программу сами и набирали все вручную, а здесь сложность и простота одновременно в том, что программу составляет технолог по уже существующим шаблонам со всеми заданными параметрами, благодаря которым и идет работа на станке. В данной программе очень много позиций кодов, и написать её вручную займет много времени. На новом лазере работа очень интересная и ёмкая».

Таким образом, после вырезки лазером необходимых деталей они направляются слесарям по доводке деталей летательных аппаратов для окончательной обработки, после чего детали следуют в соседний цех защитных покрытий и термообработки, а далее — в агрегатно-сборочный или в цех изделий и агрегатов из ПКМ.

Новые высококачественные, надежные и эффективные лазерные станки можно будет использовать для реализации самых разных целей и задач.