>Отборочный корпоративный чемпионат «RostecSkills – 2019» завершился

На Ковровском электромеханическом заводе состоялся отборочный корпоративный чемпионат Госкорпорации Ростех по методике Worldskills «RostecSkills – 2019» по компетенциям «Токарные работы на станках с ЧПУ» и «Фрезерные работы на станках с ЧПУ». Этот чемпионат стал заключительным этапом отбора членов сборной команды, которая будет представлять Госкорпорацию Ростех на Национальном чемпионате WorldSkills Hi-Tech – 2019.

В соревнованиях по компетенции «Фрезерные работы на станках с ЧПУ» приняли участие 17 молодых профессионалов различных предприятий и холдингов, входящих в состав Ростеха, в их числе – инженер-технолог отдела программного управления Арсеньевской авиационной компании «Прогресс» им. Н. И. Сазыкина, лидера Приморского регионального отделения Союза машиностроителей России, Владислав Рыбальченко – серебряный призёр IV ежегодного корпоративного чемпионата профессионального мастерства холдинга «Вертолеты России». Отметим также, что в числе участников была и единственная девушка на площадке, которая представляла ОАК, недавно вошедшую в состав Ростеха. Экспертом от нашего предприятия выступил заместитель начальника отдела программного управления, член Союза машиностроителей России Евгений Алекторов.

Накануне Чемпионата была проведена жеребьёвка, по итогам которой Владиславу предстояло выступать в первый день после обеда. Конкуренция среди участников была очень жесткая, а исход чемпионата – непредсказуемым, ведь все они оказались в достаточно сложных условиях в связи с тем, что им предстояло работать на стойке FANUC, что, во‑первых, само по себе необычно для подобных мероприятий, а, во‑вторых, на большинстве предприятий такие стойки не используются. Кроме того, для многих это стало сюрпризом, поэтому новую стойку им пришлось изучать в кратчайшие сроки, прямо на месте. Необычными для многих участников были и сами станки, изготовленные специалистами Ковровского электромеханического завода. Это полностью отечественный продукт. А вот инструмент был привычным для всех – компании Sandvik. Но, несмотря на сложности, все участники сумели показать достойные результаты.

«Мероприятие было организовано очень хорошо, все вопросы решались вовремя, и все остались довольны. Организаторам удалось предоставить полтора часа времени на ознакомление с оборудованием, чтобы участники попробовали режимы резания, посмотрели инструмент и то, как он загружается и работает, разобрались, как переносить программу на станок, так как есть свои особенности. Технические эксперты из числа сотрудников принимающей стороны довольно оперативно помогли разобраться. Такое на моей памяти впервые – в лучшем случае на подготовку обычно давалось 30 минут. Кроме того, чтобы немного уравнять шансы, так как участники принимающей стороны были единственными, кто работал с этой стойкой, они выступали первыми», – рассказывает Евгений Алекторов.

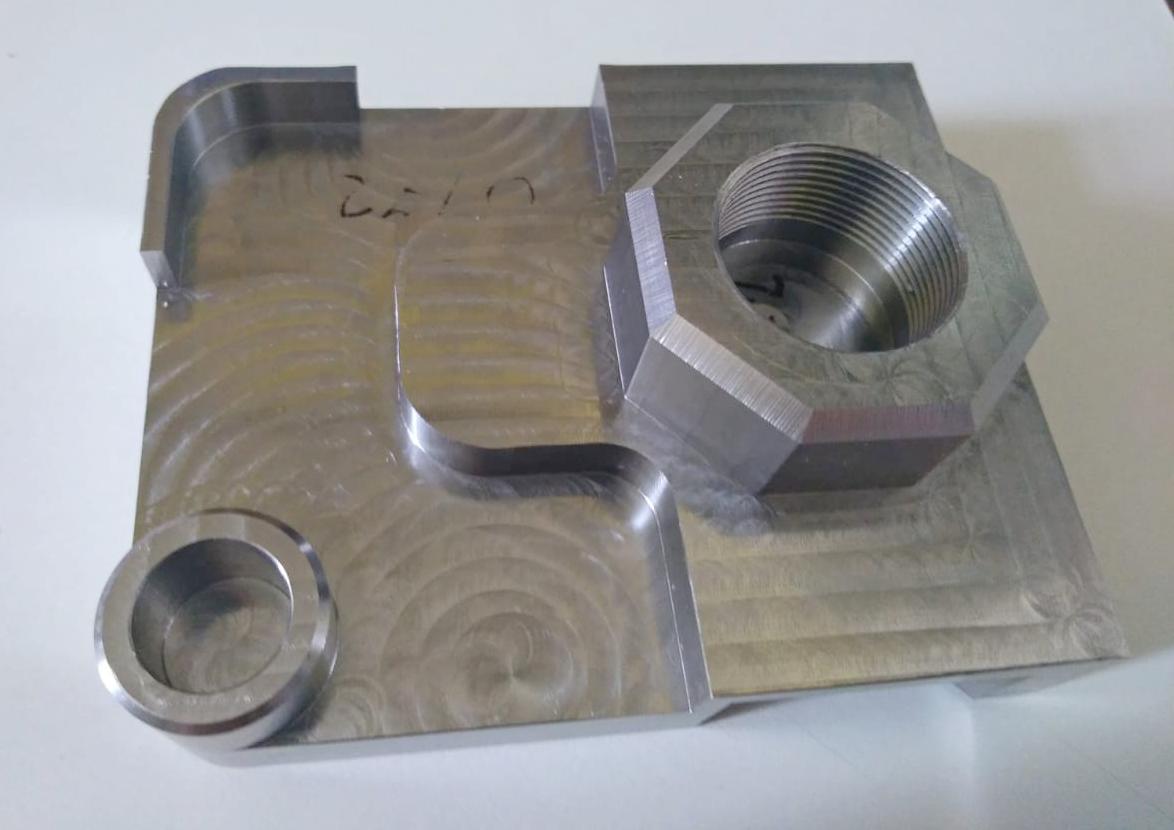

Деталь участникам была выдана по внешнему виду достаточно простая, но при этом с очень сложными цепочками размеров и глубинами элементов и очень точными полями допусков. Стоит отметить, что полностью деталь с двух сторон смогли обработать только пять участников, которые и заняли эти строчки в турнирной таблице. Но это и правильно, ведь если выдать чертеж простой детали, все участники смогут ее сделать полностью, и тогда будет невозможно выявить лучшего.

«Выполняя задачи, все конкурсанты применили свои индивидуальные подходы в работе, использовали разные стратегии. Главное – сделать деталь, а каким образом ты ее будешь делать, ты выбираешь сам: хочешь – на стойке пиши программу, хочешь – в MasterCam, хочешь – собирай весь инструмент сразу, а хочешь – в процессе. Полная свобода действий», – разъясняет Евгений Алекторов.

После того как Владислав разобрался с новым оборудованием, рабочим инструментом, сборкой, патронами, держателями и мерительным инструментом, вместе со своим экспертом он составил «шпаргалку» – конечно, в рамках допустимого правилами Чемпионата. Было разрешено принести на площадку лист А4, на одной стороне которого Владислав составил табличку по инструментам, где отразил их диаметр, длину, сборку и оставил поле для записи измеренных параметров. В итоге получилась готовая табличка, с помощью которой он должен был дописать фактическую длину собранного инструмента и очень легко с этой таблички занести данные в MasterCam. Также он прописал режимы резания, на которых будет работать.

На другой стороне листа Владислав прописал алгоритм действий, что необходимо сделать на площадке: провести анализ чертежа, подготовить первую программу обработки плоскости внешнего габарита, после чего собирать инструмент. Посоветовавшись с экспертом, он решил, что будет собирать весь инструмент сразу, чтобы потом не тратить время, и, как показал опыт участия, этот подход действительно был выигрышным в плане временных затрат. Затем он должен был загрузить инструмент в станок, закрепить заготовку и запустить программу. На площадке все эти действия заняли у него примерно 40 минут – то есть это весь процесс написания первой плоскости первого габарита, сборка инструмента и – до этапа запуска программы. Дальнейший процесс строился на том, что пока станок выполняет заданную программу, Владислав пишет следующую часть операции. Когда же приходит время отрегулировать корректор на инструмент, он возвращается к станку, «ловит» размеры, чтобы они попадали в допуск, регулирует, отрабатывает. Затем снова пишет программу, пока весь первый установ не будет выполнен. После чего он уже переходит ко второму установу – переворачивает заготовку и продолжает работу по схеме.

Ещё одним новшеством, помимо решения о единовременной сборке инструмента, для наших участников стало применение нового инструмента для снятия «заусенцев», которые ребята привезли собой. За помощь в приобретении этого оборудования они выражают огромную благодарность начальнику учебного центра,члену Союза машиностроителей России Елене Степановне Абиевой, ведь это приобретение оказалось действительно полезным. Как только Владислав сделал первый установ, он быстро снял заусенцы с жестко закреплённой детали, а затем уже перевернул её.

«Во-первых, это ему помогло тем, что, когда он переустанавливал деталь, заусенцы не мешались, а во‑вторых, он не тратил на них времени уже в конце, когда деталь была снята полностью. Всего пара минут, но в условиях чемпионата это очень большая экономия», – рассказывает Евгений Алекторов.

Наравне с профессиональными навыками и вот такими «лайфхаками», огромную роль в подобных чемпионатах играет самообладание, умение справиться с волнением, правильно рассчитать время и силы, принять верное решение в нестандартной ситуации. И именно волнение заставило нашего конкурсанта допустить обидную ошибку во время работы со второй стороной.

По истечении отведенного времени конкурсанты сдали на суд экспертной комиссии детали, которые у них получились. Эксперты коллегиально провели все необходимые замеры готового изделия и оценили уровень мастерства исполнителей. Критерии оценки учитывали элементы, размеры и шероховатости. Победители определялись по сумме набранных баллов. И хотя по итогам Чемпионата Владислав Рыбальченко не вошёл в первую тройку лидеров, а стал четвёртым, разрыв с бронзовым призёром составил всего обидных 0,4 балла, а с серебряным – 0,5 балла.

«Вообще это связано с особенностями работы в MasterCam. В силу того что в программу было внесено много эскизов, он просто в них растерялся от волнения и перепутал некоторые элементы, отзеркалив их с первой стороны. Это стоило ему 5 баллов. Причем такая же ошибка была у ещё одного участника. Но, учитывая, что многие и вовсе не успели перейти на вторую сторону, а Владислав выполнил деталь полностью и сумел «поймать» очень много размеров, можно смело сказать, что его профессиональный уровень значительно вырос по сравнению с его выступлением на чемпионате холдинга, когда он ещё даже не знал, как вообще работать с MasterCam, который он освоил в кратчайшие сроки. Некоторые размеры, конечно, поймать не удалось: сказалось незнание оборудования, в котором тиски оказались не очень параллельные, поэтому он упустил возможность большой погрешности, и часть размеров параллельности не получилась. Впрочем, такая же проблема была и у многих других участников. Зато финал был красивым – за 10 минут до окончания он уже снял деталь и слегка её дослесарил, чтобы «заусенцы» не мешались при измерениях. Деталь по внешнему виду получилась безупречная! Так что я горжусь его успехами, работу над ошибками мы проведём и, уверен, в следующий раз ему не будет равных», – оценивает работу Владислава Евгений Алекторов.

«В первую очередь мне хочется сказать огромное спасибо начальнику учебного центра Елене Степановне Абиевой за предоставленную возможность проявить себя в данном этапе чемпионата, а также её заместителю Дмитрию Лаптеву и мастеру производственного обучения учебного центра Виктору Косяку за помощь в решении всех организационных вопросов. И, конечно, отдельное спасибо моему эксперту Евгению Алекторову. В своё личное время он занимался моей подготовкой к чемпионату, решал многие организационные вопросы. Накануне чемпионата мы каждый день до поздней ночи занимались, разбирали различные вопросы, которые в дальнейшем пригодились в момент моего выступления. На протяжении всего чемпионата он всеми силами старался поддержать меня, а во время самого выступления ни на шаг не отходил от площадки, и всегда, когда мне что-то требовалось в рамках регламента чемпионата, будь то мерительный инструмент или просто бутылка воды, действовал незамедлительно. На мой взгляд, Евгений Алекторов был лучшим экспертом-компатриотом на данном чемпионате. Другие часто отсутствовали на площадке, лишив своих участников поддержки, которая так важна во время выступления!» – заключил Владислав Рыбальченко.