Большинство из нас привыкли жить и работать по налаженной схеме, выполнять привычные действия, решать поставленные задачи проверенными способами, иными словами — «плыть по течению». Но есть и особая категория людей – тех, кто обладает свежим взглядом, ясным умом и способностью изменять окружающий его мир к лучшему.

К числу таких людей можно смело отнести участников и победителей конкурсов среди авторов рационализаторских предложений, которые проводятся в ААК «Прогресс» по итогам каждого полугодия. Инициатором конкурса выступил член Регионального совета Приморского РО СоюзМаш России Андрей Семенов. Благодаря этому конкурсу непрерывно совершенствуются производственные процессы, внедряются улучшения, облегчающие труд коллег и приносящие предприятию существенный экономический эффект.

За 2022 год сотрудниками ААК «Прогресс» было подано 1088 Прогресс-предложений, внедрено на предприятии – 741. Большинство из них направлены на повышение качества выпускаемой продукции, усовершенствование, модернизацию, создание новых конструкций изделий, технологий производства и материалов, улучшение производственного процесса, экономию рабочего времени. При этом, реализованные усовершенствования не потребовали значительных затрат, зато уже принесли косвенный экономический эффект в размере 1,9 млн рублей. Кроме того, авиастроителями были поданы рационализаторские предложения, экономический эффект от которых составил более 7,5 млн рублей.

По итогам второго полугодия 2022 года в номинации «Лучшее Прогресс-предложение» первое место занял сотрудник цеха производства деталей, агрегатов, лопастей из ПКМ (ЦС) – заместитель начальника цеха по производству Дмитрий Лесовой. Его предложение заключалось в том, чтобы при выкладке препрега (композиционного материала – «полуфабриката») на месте будущего разреза укладывать ткань внахлест, через разделитель – фторопласт. При таком способе после формования не требуется разрезка ДСЕ (ДСЕ — детали и сборочные единицы), деталь свободно разжимается и снимается с оснастки, затем склеивается этим же отформованным препрегом без наложения дополнительных слоев ткани. Это существенно облегчает процесс изготовления ДСЕ, повышает их качество (отсутствует визуально видимый переход слоев препрега), а также значительно экономит рабочее время.

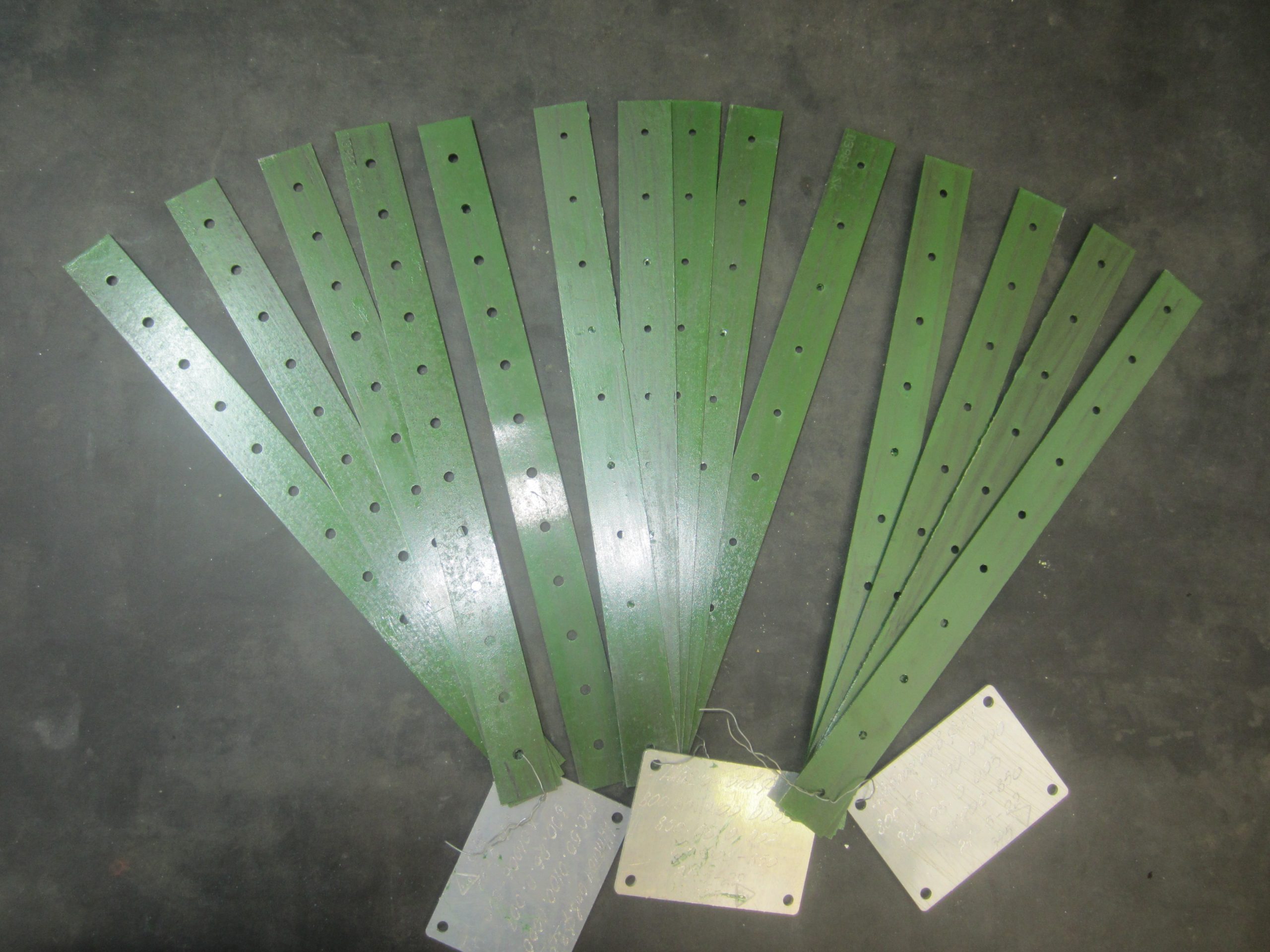

Второе место в этой номинации занял сборщик-клепальщик агрегатно-сборочного цеха Антон Плугатарев, предложивший изготовить шаблоны, по которым можно сразу открывать отверстия в деталях, исключая их разметку, что привело к снижению трудоемкости и повышению качества сборки. Ранее разметка отверстий под крепежные элементы деталей производилась с помощью линейки и карандаша, что приводило к отклонениям от заданных в конструкторской документации размеров, а также увеличивало трудоемкость выполнения данной операции.

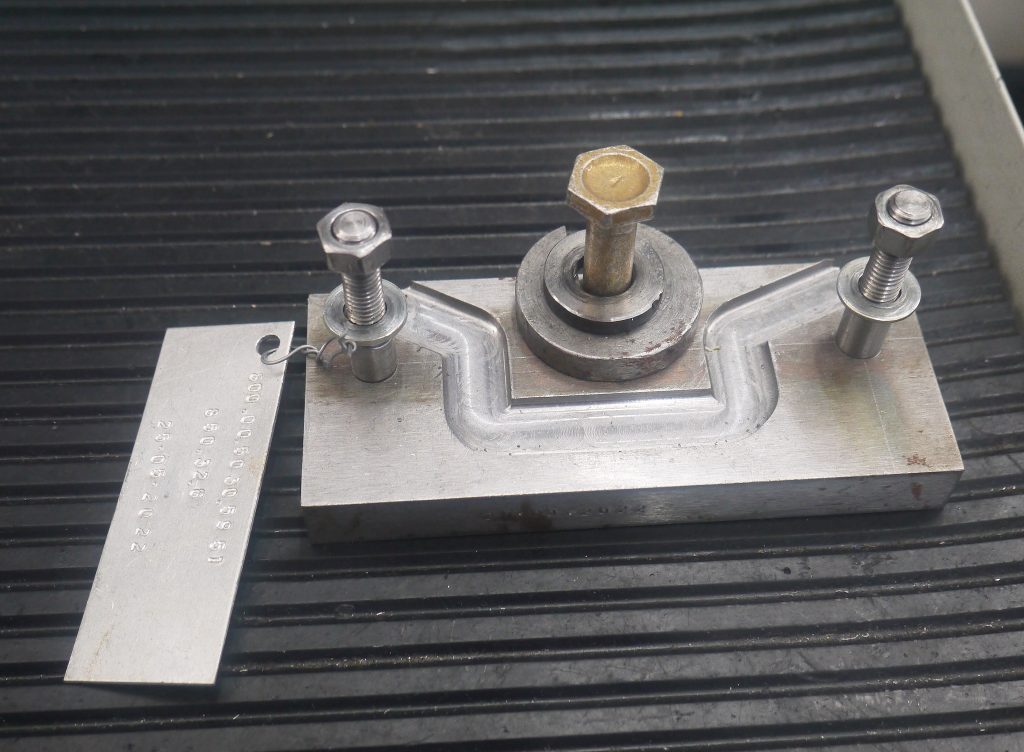

Третье место заняла инженер-технолог отдела разработки управляющих программ для серийного производства Ирина Иванушкина. Она предложила изготовить приспособления для обрезки технологических перемычек на станке с ЧПУ. Ранее при изготовлении ДСЕ оставались технологические перемычки, которые срезались на слесарной операции. При этом слесарь повреждал поверхность детали. Предложенное инженером-технологом решение привело к снижению брака, уменьшению расходов, улучшению качества продукции и повышению производительности труда.

В номинации «Лидер в области улучшений» первое место заняла ведущий инженер-технолог механического цеха Валентина Калинина. На втором месте – старший мастер участка цеха энергетики и очистки производственных стоков Иван Аверкиев, третье место занял старший мастер участка этого же цеха Александр Панухник.

Победителями в номинации «Лучшее рационализаторское решение» стали сотрудники отдела главного металлурга: начальник бюро Надежда Дроздова, инженер-технолог Виктория Щекина, инженер-программист Согдиана Ямщикова и инженер-программист Денис Онофрейчук. В связи с необходимостью импортозамещения ими было предложено при изготовлении литейных комплектов заменить заготовки из импортного пластика на заготовки из древесины липы. Это позволило снизить себестоимость модельного комплекта, в результате чего экономический эффект составил 4 119 767,75 рублей.

На втором месте — инженер-технолог отдела главного металлурга Михаил Ковтун, который предложил заменить импортный клей Kernkleber II производства Германии на российский аналог собственного производства. Для этого была проведена работа по изготовлению клея с использованием жидкого стекла и формовочной глины. Экономический эффект составил 1 150 215,96 рублей.

Третье место жюри присудило главному метрологу Николаю Некрасову. Его предложение заключалось в улучшении качества выпускаемой продукции и снижении затрат на проверку средств измерения. Добиться этого предложено путем расширения области аккредитации и проверки средств измерения в отделе главного метролога АО ААК «ПРОГРЕСС», а не в сторонних организациях. В результате удалось положительно повлиять на качество выпускаемой продукции и сэкономить денежные средства в размере 1 421 922,24 рублей.

В заключение хочется добавить, что заниматься рационализаторской деятельностью может каждый – независимо от возраста, стажа работы и области деятельности, ведь качественные улучшения необходимы на любом этапе производственного процесса. Если подходить к этому творчески, то всегда можно найти возможность усовершенствовать свою работу, деятельность коллег и предприятия в целом. Тем более, что в ААК «Прогресс» созданы все условия для развития и поддержки таких инициатив.